在现代化学工业中,大型微通道反应器(Microchannel Reactors, MCRs)已经成为一个重要的研究领域。这些设备因其高效、安全和可控性而受到广泛关注,特别是在复杂有机合成、催化剂测试以及生物医药生产等领域。然而,大型微通道反应器的设计与优化并非单一学科可以完成,而需要多学科协同工作来实现。

1. 跨学科合作的必要性

在开发大型微通道反应器时,工程师、化学家、材料科学家和计算模拟专家必须紧密合作。每个参与者都将其独特的视角和技能贡献到项目中,从而确保新设备能够满足实际需求,并且能够在实验室环境下成功转移到工业规模上。

2. 大型微通道反应器概述

大型微通道反应器是一种小尺寸、高接触面积的大容量催化系统,它通过分割流体进行混合以提高速度,同时保持低温操作条件。这使得它们非常适合用于危险或易燃物质,以及对温度敏感性的物质处理。

3. 材料选择与设计原则

不同于传统宏观设备,大型微通道反应器要求使用耐腐蚀、高强度且具有良好热导性能的材料,如陶瓷、金属合金等。此外,考虑到流体动力学和热传递问题,对管腔形状和大小也有严格要求,这些都是跨学科团队需要共同解决的问题。

4. 模拟与数值方法

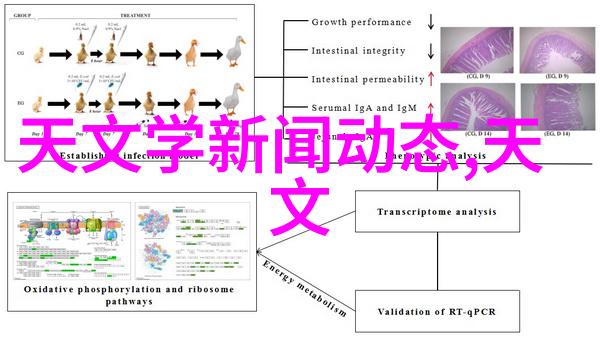

为了预测大型微通道反应器中的物理过程,如流体流动模式、热交换效率及化学反応速率,可以利用计算流体动力学(CFD)、有限元分析(FEM)等数值工具辅助设计。在此过程中,数学建模师会提供关键参数,以便工程师根据模型结果调整设计方案。

5. 实验验证与优化策略

经过数值模拟后,最终的大型微通道装置需要通过实地实验进行验证。在这一阶段,实验工艺员会实施精细控制措施以收集数据,并根据数据反馈进一步调整设备参数,以达到最佳运行状态。此步骤可能涉及多次迭代试验直至达到目标效果。

6. 安全性评估与风险管理

由于操作条件相对极端,大型微通道反应器存在一定安全风险,因此,在研发阶段就必须考虑到所有潜在风险,并制定相应防范措施。这通常包括火灾防护系统、大气释放检测系统以及人员培训计划等内容,一系列严谨的事故预防策略是保障生产安全不可或缺的一部分。

结论:

跨学科团队合作不仅是推动大型微 通 道 反 应 器 技术 发 展 的 关 键,也是保证新技术成功应用于实践中的重要保证。本文讨论了从理论基础到实际应用的大量细节,每一步都依赖于不同专业背景的人们紧密协作。随着科技日新月异,我们相信未来更大的突破将来自这些不断创新与探索的心智力量。